Best Practice Hallenluftreinigung

ZF Gusstechnologie setzt auf innovative Hallenluftreinigung:

Die Firma ZF Gusstechnologie aus Nürnberg produziert in den Gießereien des Standortes Automotiveteile wie beispielsweise Gehäuse für Automatikgetriebe. In einer dieser Hallen sorgen sieben Druckgussmaschinen mit einer Schließkraft von 1.750-2.500 Tonnen für große Mengen an trennmittel-haltigem Feinstaub. Um die Gesundheit der Mitarbeiter zu schützen und die gesetzlich vorgeschriebenen Grenzwerte gesichert immer zu unterschreiten, wurde bei diesem Projekt eine Hallenluftreinigung mit einem wartungsarmen Trockenentstaubungsfilter umgesetzt.

Nürnberg. Auf ca. 1.550 m² werden zahlreiche Fertigungsteile sowie Gehäuse für Automatikgetriebe für die gesamte Automotive-Industrie produziert. Durch die Fertigung dieser Werkstücke werden große Mengen an Wärme, Trennmittel- und Wassernebel, sowie Feinstaub freigesetzt. Durch die Prozessabwärme erreicht die Halle extreme Temperaturen. Ziel bei diesem Projekt war, die Gesundheit der Mitarbeiter zu schützen und gleichzeitig für angenehme Hallentemperaturen zu sorgen. Besonders großer Wert wurde hierbei daraufgelegt, die Aufgabenstellungen energieeffizient und nachhaltig zu lösen.

Das Werk Nürnberg der ZF Gusstechnologie

Frische, saubere Luft – ganzjährig

Durch den Bedarf an einer Gesamtlösung für die Optimierung der Produktion, wurde ZF auf den Komplettanbieter Infranorm aufmerksam. Infranorm setzte bei diesem Projekt auf die Umsetzung eines Trockenentstaubungsverfahrens trotz der hohen klebrigen Abluftbestandteile. Die gereinigte Luft wird durch ein Lüftungsgerät mit Wärmerückgewinnung befördert. Die abgesaugte und gereinigte Hallenluft wird als sogenannte Fortluft über einen Kamin ausgeblasen und die Halle komplett mit konditionierter Frischluft versorgt. Im Winter wird die enthaltene Energie der Abluft zur Erwärmung der eingebrachten Außenluft verwendet, die über einen Rotationswärmetauscher geführt und vorgewärmt wird. Durch dieses Verfahren werden zusätzliche Heizkosten gespart.

Effizient Ölrauch und Stäube absaugen

Mithilfe der Verwendung eines hoch entwickelten Filters werden die in der Luft enthaltenen Ölpartikel und Stäube durch ein Abluftrohr unterhalb des Giebeldaches bzw. über direkte Absauganschlüsse an ehemaligen Dachkuppeln abgesaugt.

Durch ein innovatives Verfahren ist es möglich die klebrigen Abluftbestandteile dauerhaft trockenabzuscheiden. Eine Dosierung von Kalkhydrat sorgt für eine Kalkschicht auf den Filterpatronen, die durch dessen hygroskopische Eigenschaft Feuchtigkeit und Öl binden. Durch die optimale Auslegung des Filters kann dieser über lange Zeit mit sehr geringem Druckverlust betrieben werden. Dies erhöht nicht nur die Standzeit der Filterpatronen, sondern senkt die Betriebskosten deutlich sowohl bei den Energiekosten, als auch bei den Wartungsaufwänden.

Für die Reinigung der Filter werden Bereiche des Filters noch im laufenden Anlagenbetrieb weggeschalten.

Diese können gereinigt werden, ohne den Prozess zu unterbrechen. Die Leistung des Filters wird dadurch nicht gedrosselt. Mit Hilfe von Frequenzumrichtern, kann durch das Ausgleichen der Druckverhältnisse am Filter ein stabiler Betriebspunkt erreicht werden. Dadurch wird ein konstanter Absaugvolumenstrom über zumindest zwei Jahre ohne Filterwechsel gewährleistet.

Auf Grund der bisher im Werk eingesetzten Filtertechnik erfolgte die Projektierung der neuen Hallenluftreinigung als Trockenentstaubung.

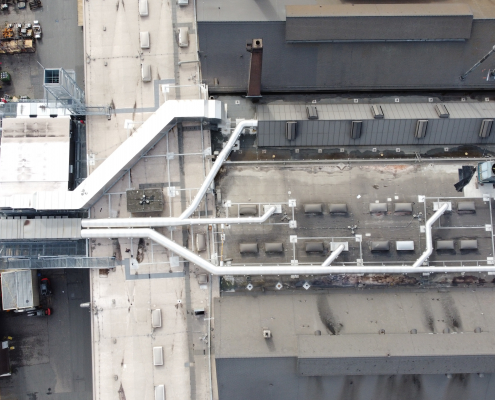

Die Filteranlage von außen

Funktionen der Hallenluftreinigung

Die durch den Patronenfilter gereinigte, warme Abluft tritt durch einen Übergangskanal in das Lüftungsgerät ein. Hierbei durchströmt die Abluft Taschenfilter, welche im Falle eines

Filterbruches als Schutz für das Lüftungsgerät dienen. Auf der Zuluftseite befinden sich nach den Außenluftklappen F7-Taschenfilter, welche die Frischluft von Verschmutzungen reinigt. Die Abluftmenge von 160.000 m³/h wird über drei parallel verschaltene 75kW Radialventilatoren gefördert. In der Zuluft befinden sich vier Ventilatoren mit einer Nennleistung von 18,5kW je Ventilator.

Durch die optimal positionierten Absaugstellen wird dort abgesaugt, wo die höchste Rauchentwicklung ist

Durch den integrierten Rotationswärmetauscher und die Abwärme der Ventilatoren ist auch im Winter bei -16°C Außentemperatur eine hundertprozentige Frischluftzufuhr (gänzlich ohne Umluftanteil) mit mindestens 18 °C möglich. Sollte der Energieeintrag in der Halle geringer ausfallen (z.B.: Stillstand einiger Maschinen), wird der Gasbrenner freigeschalten.

Die gefilterte Luft wird in den jeweiligen Zonen mit zahlreichen Textilluft-Kanälen eingebracht, die mittels Laserperforationen individuell auf die Halle und die Arbeitsplatzanforderungen abgestimmt wurden. Dadurch wird eine gleichmäßige und angenehme Luftverteilung sichergestellt. Die Zulufttemperatur wird für eine optimale Behaglichkeit begrenzt, wodurch ein ganzjährig angenehmes Klima in der Produktionshalle herrscht.

Statements und Erfahrungswerte

Johannes Seichter, Werksplanung bei ZF Gusstechnologie

„Es wurde eine Filteranlage, eine Wärmeableitung sowie eine Wärmerückgewinnung für das Wohlbefinden der Mitarbeiter, der Energieeffizienz und die Einhaltung der vorgeschriebenen Werte benötigt. Aufgrund der Vielzahl der positiven Eigenschaften haben wir uns für Infranorm entschieden. Infranorm montierte diese, ohne dass der Arbeitsalltag in der Produktion gestört wurde.“

Anatoly Gusser, Hallenleiter bei ZF Gusstechnologie

„Die Anforderungen des Umweltamtes sind uns wichtig – daher entschieden wir uns für eine Filteranlage, um die Umwelt nicht zu verschmutzen. Die Luftqualität hat sich erheblich verbessert. Auch die verbaute Wärmeableitung mit Frischluft verbessert die Arbeitsplatzqualität erheblich. Die Wärmerückgewinnung spart effizient viele Kosten. Die Anlagen halten, was sie versprechen. Wir würden uns wieder für Infranorm entscheiden.“

Die verbaute Anlage erstreckt sich über den gesamten Dachbereich

Qualitative und quantitative Verbesserungen

Die Arbeitsbereiche der Mitarbeiter werden ganzjährig mit umweltfreundlicher Frischluft versorgt. Die maximale Arbeitsplatzkonzentration an Schadstoffen – sowie die Vorgaben der maximalen Emissionen in die Umwelt werden durch die Lösung deutlich unterschritten. Im Vergleich zu herkömmlichen Systemen weist die Anlage einen deutlich geringeren Wartungsaufwand auf.

Durch die Umsetzung der Maßnahmen werden jährlich 55 Tonnen CO₂ gegenüber einer konventionellen Lösung eingespart.

Quick Facts

Vorteile im Vergleich zur herkömmlichen Hallenklimatisierung:

- Schutz für Mitarbeiter durch Einhaltung der Werte für maximale Arbeitsplatzkonzentration

- Erwartete Filterstandzeit von mehr als zwei Jahren

- Filtersystem mit Trockenabscheidungsverfahren für klebrige und trennmittelhaltige Abluft

- Spart 83 % der Betriebskosten

- Kontinuierlich hoher Abscheidungsgrad der Filteranlage (<<1mg/m³) und dadurch deutliche Unterschreitung der maximalen Emissionswerte

- Ganzjährige Einbringung von Frischluft

- Herstellen eines angenehmen Arbeitsklimas für die Mitarbeiter

- Regelbare Zulufttemperatur und ganzjähriger Betrieb

- Zusatznutzen: Ableitung der Prozesswärme aus der Halle (ca. 800kW)

- Herstellung eines behaglichen Raumluftklimas

- Maximale Einsparung der Heizkosten im Winter durch dauerhaft saubere Wärmerückgewin-

nung ohne Reinigungsbedarf

Über INFRANORM® TECHNOLOGIE GMBH

Das 2004 von Christian Lindner in Wels gegründete Unternehmen INFRANORM® ist als Anlagenbauer auf die Infrastrukturtechnologie in produzierenden Unternehmen spezialisiert und liefert ganzheitliche Lösungen im Bereich Energie- und Umwelttechnik für führende Produktionsbetriebe und Weltmarktführer. Mit dem ganzheitlichen System INFRANOMIC® erarbeitet INFRANORM® Lösungen für die Reduktion der Energie- und Betriebskosten sowie für die Produktivitätssteigerung in Produktionsbetrieben.