Best Practice ganzheitliche Infrastruktur

Ganzheitliche Infrastruktur im neuen Werk von GMT Wintersteller in Abtenau:

In Abtenau ist nun das neue Werk II der Firma GMT Wintersteller fertiggestellt worden. Die gesamte mechanische Bearbeitung befindet sich nun an diesem Standort. Dazu zählen neben Drehen, Fräsen, Schleifen und Sägen auch die Rohrbiegung und Schweißen zu den Verarbeitungsprozessen an diesem Standort.

Durch diese große Anzahl an unterschiedlichen Bearbeitungsprozessen ist eine ganzheitliche Betrachtung der Infrastruktur am gesamten Standort für den Schutz der Mitarbeiter, Behagliches Arbeitsklima, Einhaltung der gesetzlichen Anforderungen und geringe Betriebskosten unerlässlich. Durch die ganzheitliche Betrachtung von INFRANORM® mit Infranomic Thinking konnten die Vielzahl der unterschiedlichen Herausforderungen an diesem Standort zusammengebracht und die bestmögliche Lösung erarbeitet und umgesetzt werden.

Abtenau, Salzburg. Im Geschäftsbereich GMT Wintersteller GmbH mechanische Bearbeitung werden mittels hochmodernen Bearbeitungsmaschinen verschiedenste mechanische Elemente gefertigt. Die spanabhebende Fertigung umfasst sämtliche Tätigkeiten im Bereich Drehen bis zu einem Durchmesser von 1.000 mm und einer Länge von bis zu 1.500 mm, Fräsen bis 14 m Länge, sowie Schleifen und Rohrbiegen auf insgesamt über 70 verschiedenen, hochspezialisierten Anlagen am neuen Standort. Im neuen Werk II sind diese Bearbeitungsbereiche, die zuvor auf verschiedene Standorte verteilt waren, nun zentral zusammengeführt, um Synergien zu nutzen, die kosten- und produktionstechnische Effizienz zu steigern und mittels neuer innovativer Produktionsinfrastruktur für die Mitarbeiter ein optimales Arbeitsumfeld sicherzustellen.

Zu- und Abluftanlage für Maschinenhallen und reversible Wärmepumpe

Verschiedenste Aufgabenstellungen – ein Systembaukasten

Energieeffizienz, Nachhaltigkeit und Arbeitnehmerschutz soll beim Neubau des Werks II der Firma GMT Wintersteller eine zentrale Rolle einnehmen. In den verschiedenen Bereichen der Produktion werden Bearbeitungsmaschinen aufgestellt, deren Kühlschmierstoffemissionen (KSS) mittels energieeffizienten Öl-/Emulsionsnebelfiltern ausgestattet nach dem neuesten Stand der Technik abgesaugt und gefiltert werden.

Weiters soll für die Mitarbeiter ganzjährig eine ausreichende Menge konditionierter Frischluft in die Produktionsbereiche zur Verfügung gestellt werden. Dazu wurde die Zu- und Abluft-Bestandsanlage aus der alten Produktion umgesiedelt, aufgerüstet und mit neuen Funktionen ausgestattet. Neben der integrierten Wärmerückgewinnung, ist neben dem Heizregister auch ein Kühlregister integriert, um im Sommer die Arbeitsbereiche mit gekühlter Frischluft versorgen zu können.

Um die 3 Maschinenhallen vor Überwärmung im Sommer zu schützen, wird die entstehende Abwärme aus der Produktion und den Wärmeeinträgen von außen von insgesamt max. ca. 350 kW durch 6 Stk. Abluftdachventiltoren aus den einzelnen Bereichen ausgetragen.

Im Bereich der Schleiferei wurde eine innovative Hallenluftreinigungsanlage mit umgekehrter Schichtlüftung realisiert, die die entstehenden Emissionen aus den Schleifprozessen aus dem ganzen Hallenbereich der Schleiferei effizient erfasst. In einem Patronenfilter mit automatischer Filterlöschanlage wird der abgesaugte Schleifstaub gefiltert und im Sommer gereinigt ins Freie ausgebracht. Die Halle wird dabei mit frischer Zuluft versorgt, die bei Bedarf gekühlt in die Halle eingebracht wird. Durch die effiziente Reinigung der Luft, kann diese gereinigt im Winter als Umluft wieder den Arbeitsbereichen zugeführt werden.

Die benötige Heiz- bzw. Kühlleistung zur Konditionierung sämtlicher Arbeitsbereiche wird energieeffizient mittels zentraler, reversibler Wärmepumpe bereitgestellt, die weitestgehend mit erneuerbaren Energien versorgt wird. Eine neue lastabhängig gesteuerte Photovoltaikanlage am Dach versorgt neben der Wärmepumpe auch eine ggf. zusätzlich erforderliche Elektroheizung des Warmwasserspeichers. Ein großer Wärme- und Kältespeicher dient jeweils als Puffer sowohl für den Heizfall im Winter, als auch für den Kühlfall im Sommer. Nur im Falle von nicht ausreichender eigener Stromproduktion aus der Photovoltaikanlage erfolgt die Versorgung über das örtliche Stromnetz. Letztlich wurde auch das Meisterbüro mit einer eigenen Belüftungsanlage ausgestattet. Im Gesamtkonzept in der Umsetzung waren drei Brandabschnitte zu berücksichtigen, die Filteranlage der Schleiferei wurde mit einer automatischen Brandverzögerungsanlage ausgestattet und der Bereich der Tiefgarage kann im Bedarfsfall mittels Brandgasventilator von gefährlichen Brandgasen befreit werden.

Bearbeitungsmaschinen mit selbstreinigenden Öl-/Emulsionsnebelfiltern mit Hepa-Filtern und Umluftbetrieb

Maschinenabsaugung Öl-/Emulsionsnebelfilter

Der durch den Bearbeitungsprozess entstehende Öl-/Emulsionsnebel wird direkt bei

den Maschinen erfasst. Die entstehenden Emissionen werden mit jeweils einem Volumenstrom von 1.000 m³/h durch jeweils einen selbstreinigenden Öl-/Emulsionsnebelfilter mit äußerst leistungsfähiger Glasfaser-Drainagetechnologie an der Maschine abgesaugt.

Die erste Filterstufe besteht aus einer selbstreinigenden Filterkassette. Die 2. Filterstufe (HEPA–Filter) garantiert einen konstanten Abscheidegrad von >99,97 %. Dadurch kann die Filterabluft in die Halle rückgeführt werden. Der Abscheidegrad des Filters ist so hoch, dass bei jedem Betriebszustand der Maschinen eine Restemission von << 0,5 mg/m³ gewährleistet werden kann. Insgesamt sind 38 Stk. Öl-/Emulsionsbelfilteranlagen an den einzelnen Bearbeitungsmaschinen installiert und weitere sollen noch folgen.

Lüftungsanlage und Wärmeableitung Maschinenhalle:

Die Abwärme aus der Produktion uns die solare Last von gesamt bis zu 350kW wird mittels 6 Stk. Dachventilatoren aus den Maschinenhallen im Sommer abgeleitet.

Im Sommerbetrieb wird je nach Auslastung der Maschinen und folglich der Temperatur in der jeweiligen Halle die projektierten Dachventilatoren mit EC-Technologie drehzahlgeregelt. Dabei kann ein Abluftvolumenstrom im Ausmaß bis 120.000 m³/h ermöglicht werden. Die Nachströmung erfolgt durch offene Tore im Bereich der Hallen.

Zusätzlich wurde ein bestehendes Lüftungsgerät aus der alten Produktion umgesiedelt und aufgerüstet. Neben der integrierten Wärmerückgewinnung und dem Heizregister wurde auch ein Kühlregister integriert. Das Zu- und Abluftgerät mit einer Luftleistung (Zu- und Abluft) von jeweils 30.000 m³/h gewährleistet im Sommer eine konditionierte Frischluftzufuhr.

Die durch die über die Photovoltaikanlage betriebene reversible Wärmepumpe stellt die erforderliche Kälteleistung zur Frischluftkühlung zur Verfügung, sodass die Maschinenhallen effizient gekühlt werden können und den Mitarbeitern ein behagliches Arbeitsklima gewährleistet ist. Im Winter wird die Abwärme aus den Produktionsbereichen zur Erwärmung der Außenluft durch die verbaute Wärmerückgewinnung (Rotationswärmetauscher) im Lüftungsgerät genutzt und in die Hallen rückgeführt.

Somit kann ein Großteil der Lüftungswärmeverluste rückgewonnen werden. Reicht die Wärmerückgewinnung für die benötigte Zulufttemperatur nicht aus, so wird durch ein Heizregister im Lüftungsgerät die Zuluft auf die gewünschte Temperatur gebracht. Die benötigte Wärmeenergie wird energieeffizient über die reversible Wärmepumpe bereitgestellt.

Hallenluftreinigung mit umgekehrter Schichtlüftung – Bereich Schleiferei

In der neuen Schleiferei werden verschiedenste Bauteile aus Schwarzstahl geschliffen. Die Bearbeitung findet in der gesamten Halle statt und der Bearbeitungsort variiert mit jeweils zu bearbeitenden Teilen. Eine punktuelle Erfassung der entstehenden Stäube ist somit nicht gegeben.

Durch eine Zu- und Abluftanlage mit einer Luftleistung von 20.000 m³/h werden die Stäube aus dem Schleifprozess werden mittels Hallenschichtlüftung von oben nach unten verdrängt und durch Abluftöffnungen am Boden abgesaugt. Die Zuluft von oben wird durch textile Zuluftschläuche eingebracht. Im Sommer werden 20.000 m³/h Abluft durch einen Patronenfilter gefiltert und über Dach ausgebracht. Für den Brandfall ist der Filter mit einer automatischen Filterlöschanlage (Brandverzögerungsanlage) für Schleifstaub ausgestattet. Über eine Trockenleitung wird im Bedarfsfall automatisch von speziellen Pulverlöschern Metallbrandpulver in ausreichender Menge in den Filter ein gedüst, sodass der Brand stark verzögert bzw. ggf. komplett gelöscht werden kann.

Für die Aufrechterhaltung der Schichtlüftung in der Halle sorgt das Zuluftgerät mit 20.000m³/h. Durch das integrierte Kühlregister kann die Frischluft im Sommer aktiv gekühlt in die Schleifhallen eingebracht werden. Das Kühlregister wird analog der Lüftungsanlage für die Maschinenhallen mittels reversibler Wärmepumpe versorgt.

Im Winter werden 20.000 m³/h Abluft durch die Filteranlage im Außenbereich gefiltert und im Umluftbetrieb wieder in die Halle rückgeführt. Der erforderliche Mindestfrischluftanteil wird dabei aber auch im Winter sichergestellt.

Lüftungsanlage mit Rotationswärmetauscher – Bereich Maschinenhalle

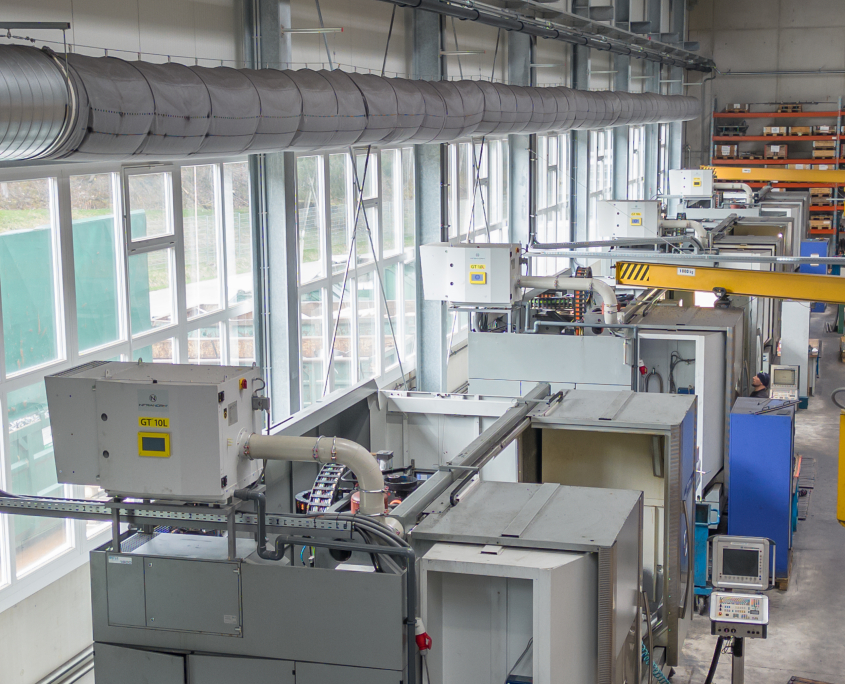

Maschinenhalle mit Wärmeableitung und Maschinenabsaugungen mit Öl-/Emulsionsnebelfilter

Reversible Wärmepumpe zur Bereitstellung der Heiz- und Kühlenergie

Die neue Wärmepumpe hat eine Heizleistung von 244 kW und eine Kühlleistung von 301 kW und versorgt das Werk mit Heiz- und Kühlenergie. Ein 10.000 L Warmwasserspeicher versorgt die Zuluftanlagen und Heizkreise mit Heizenergie. Eine Betonkernaktivierung in den Maschinenhallen wird auch von der Wärmepumpe versorgt.

Die benötigte Kühlenergie zur Kühlung der Zuluft der Lüftungsanlage Maschinenhallen und der Schleiferei wird mittels 3.000 L Kaltwasserspeicher gepuffert und bedarfsgerecht den Anlagen zugeführt. Eine neue lastabhängig gesteuerte Photovoltaikanlage am Dach versorgt neben der Wärmepumpe auch eine ggf. zusätzlich erforderliche Elektroheizung des Warmwasserspeichers sowie die Bearbeitungsmaschinen selbst. Im Falle von nicht ausreichender eigener Stromproduktion aus der Photovoltaikanlage erfolgt die Versorgung über das örtliche Stromnetz per lastgesteuerter Umschaltung.

Statements und Erfahrungswerte

Herr Georg Ammerer, Prokurist der Firma GMT Wintersteller

„Mit Infranorm haben wir einen Partner, der uns nicht nur ermöglicht, Betriebskosten zu senken, unsere Mitarbeiter zu schützen und die gesetzlichen Anforderungen einzuhalten, sondern auch die Umwelt zu schonen. Bereits eine Vielzahl an Projekten wurden von Infranorm mit GMT erfolgreich realisiert. Als Gesamtanbieter für industrielle Infrastrukturanlagen profitiert man als Kunde in vielerlei Hinsicht. Wir freuen uns über perfekt laufende Anlagen und zufriedene Mitarbeiter.“

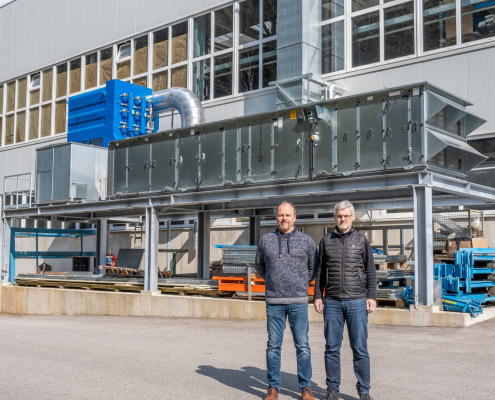

Prok. Georg Ammerer mit Inhaber Leonhard Wintersteller vor der Außenanlage der Hallenluftreinigung im Bereich der Schleiferei

Patronenfilter mit Ablufteinheit und (im Hintergrund) Lüftungsgerät – Bereich Schleiferei

Quick Facts

Das Gesamtinfrastrukturkonzept beinhaltete:

- 38 Stk. Öl-/Emulsionsnebelfilter zur direkten Maschinenabsaugung mit einem Abscheidegrad von >99,97 % im Umluftbetrieb

- Wärmeableitung Maschinenbereiche für bis zu 350 kW (120.000 m³/h Abluft)

- Zu- und Abluftanlage für den Produktionsbereich (Maschinenhallen) mit Wärmerückgewinnung und Heizung/Kühlung der Zuluft über Energiebereitstellungssystem aus erneuerbarer Energie (über Photovoltaikanlage versorgte, reversible Wärmepumpe)

- Hallenluftreinigung für den Bereich Schleiferei mit Filterlöschanlage und Zuluftanlage inkl. Kühlung der Zuluft über reversible Wärmepumpe im Sommer

- Versorgung der Hallenheizung (Fußbodenheizung inkl. Betonkernaktivierung) mittels reversibler Wärmepumpe mit Heizleistung von 244 kW und Kühlleistung von 301 kW und mit lastgesteuerter Umschaltung auf das Stromnetz bei Bedarf

Über INFRANORM® TECHNOLOGIE GMBH

Das 2004 von Christian Lindner in Wels gegründete Unternehmen INFRANORM® ist als Anlagenbauer auf die Infrastrukturtechnologie in produzierenden Unternehmen spezialisiert und liefert ganzheitliche Lösungen im Bereich Energie- und Umwelttechnik für führende Produktionsbetriebe und Weltmarktführer. Mit dem ganzheitlichen System INFRANOMIC® erarbeitet INFRANORM® Lösungen für die Reduktion der Energie- und Betriebskosten sowie für die Produktivitätssteigerung in Produktionsbetrieben.